随着工业技术的不断进步,气缸作为许多机械设备中的核心部件,对其性能要求越来越高,而气缸的精密不锈钢管加工是保证其性能的关键环节,不锈钢管的精密加工不仅能提高气缸的工作效率,还能延长其使用寿命,本文将详细介绍气缸精密不锈钢管加工的过程、工艺技术及质量控制措施。

气缸精密不锈钢管加工过程

1、原料准备

气缸精密不锈钢管加工的原料是不锈钢管坯,在选择管坯时,要确保其质量符合国家标准,无裂纹、夹杂等缺陷,还要考虑不锈钢管的材质、壁厚、尺寸精度等因素。

2、下料与切割

根据气缸的设计要求,从不锈钢管坯上精确下料并切割成所需长度,此过程需要采用高精度的切割设备,确保切割面的平整度和垂直度。

3、预处理

为了提高不锈钢管的加工性能,需要进行预处理,如酸洗、抛光等,这些处理不仅能去除表面的锈蚀、油污等杂质,还能增加不锈钢管的表面光洁度。

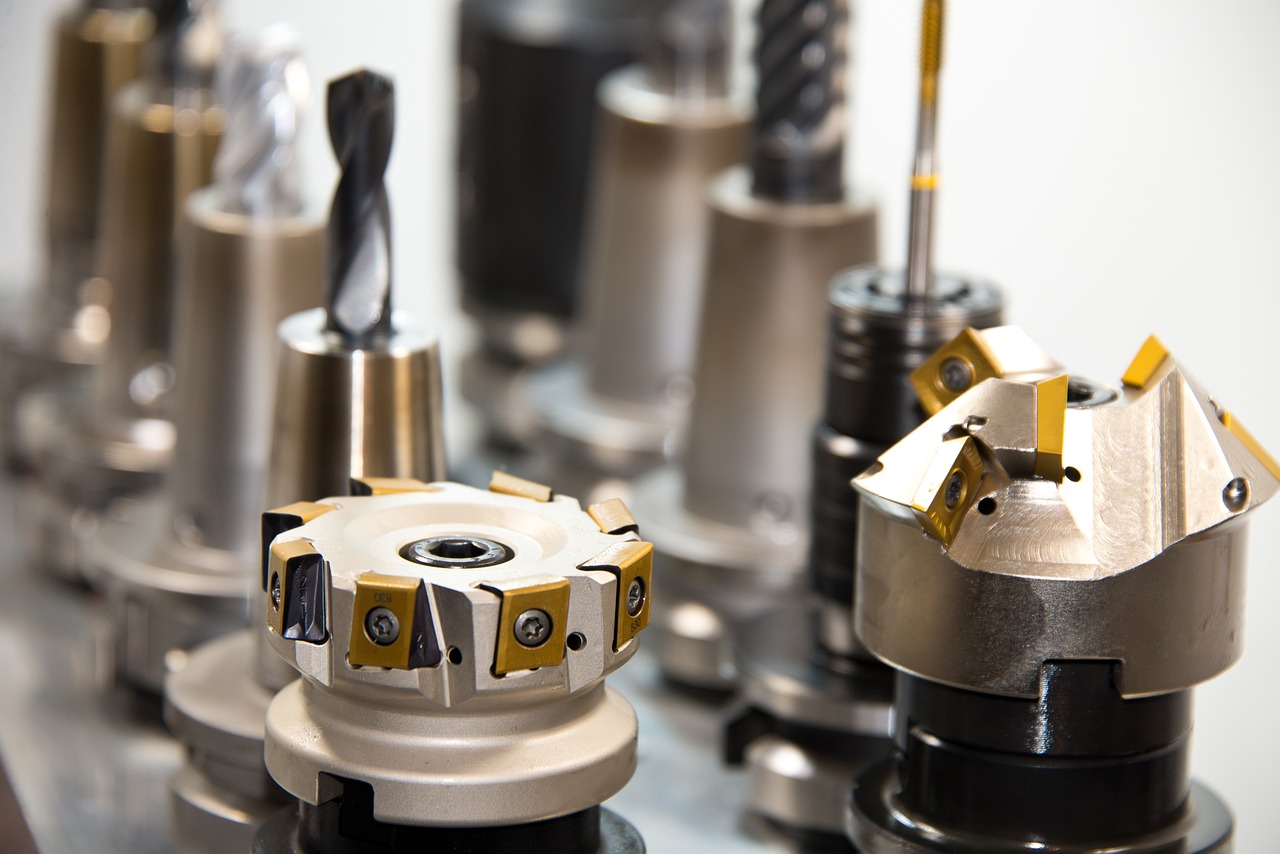

4、精密加工

精密加工是气缸不锈钢管加工的核心环节,包括钻孔、车削、铣削等工艺,这些工艺需要在高精度机床上完成,确保不锈钢管的尺寸精度和表面质量。

5、热处理

热处理是为了改善不锈钢管的内部组织结构,提高其力学性能和耐腐蚀性,常见的热处理工艺有固溶处理、稳定化处理等。

6、检验与包装

加工完成后,需要对不锈钢管进行严格的检验,包括外观检查、尺寸检查、性能测试等,合格的产品进行清洗、防锈处理后,按照要求进行包装,以便储存和运输。

气缸精密不锈钢管加工的关键工艺技术

1、高精度切割技术

高精度切割是确保不锈钢管尺寸精度和垂直度的关键,采用先进的激光切割、等离子切割等技术,可以确保切割面的平整度和精度。

2、精密机械加工技术

钻孔、车削、铣削等精密机械加工技术是气缸不锈钢管加工的关键,采用高精度机床和先进的数控技术,可以确保不锈钢管的尺寸精度和表面质量。

3、热处理与表面处理技术

热处理技术可以改善不锈钢管的内部组织结构,提高其力学性能和耐腐蚀性,而表面处理技术如酸洗、抛光等,可以提高不锈钢管的表面光洁度,增强其耐腐蚀性和美观性。

气缸精密不锈钢管加工的质量控制措施

1、原料质量控制

选择质量优良的不锈钢管坯作为原料,确保管坯的化学成分、物理性能等符合国家标准。

2、加工工艺控制

制定严格的加工工艺规程,确保每个加工环节都在控制范围内,还要对加工设备进行定期维护和保养,确保其正常运行。

3、质量检验与监控

加强对不锈钢管的质量检验和监控,包括外观检查、尺寸检查、性能测试等,发现不合格品要及时进行处理,避免流入下一环节。

4、操作者技能培训

加强对操作人员的技能培训,提高其技能水平和质量意识,确保操作人员能够熟练掌握加工设备的使用和操作方法,避免因操作不当导致的产品质量问题。

5、持续改进与优化

通过对加工过程的持续改进与优化,提高不锈钢管的加工质量和效率,采用先进的加工设备、优化加工工艺参数、改进检测手段等。

气缸精密不锈钢管加工是确保气缸性能的关键环节,通过采用先进的工艺技术和质量控制措施,可以确保不锈钢管的加工质量和性能,随着工业技术的不断发展,气缸精密不锈钢管加工将迎来更广阔的应用前景。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...